«НПО СтарЛайн» приглашает на производство

Рынок автомобильных охранных систем за последние пятнадцать лет хоронили неоднократно, предвещая ему крах и падение. Это было в середине 2000, когда автопроизводители начали массово устанавливать на выпускаемые машины свои охранные системы. Все говорили, что вот теперь, когда появилась возможность открыть авто со штатного брелка, выпускать альтернативные решения станет невыгодно. Но не тут-то было. Практика показала, что надежность «штатки» в плане устойчивости к электронному взлому очень невысока, а производители охранного оборудования смогли придумать новые функции и свойства для своих продуктов. Это было и в конце 2000 когда массого стали появляться брелки для электронного взлома охранных систем.

И вот – очередной кризис, опять все говорят, что все плохо, автомобили не продаются, а все остальные товары автомаркета и подавно. А что же рынок автосигнализаций?

Попробуем выяснить ситуацию у лидера рынка автобезопасности – Научно-производственного объединения СтарЛайн, выпускающего автомобильное охранно-телематическое оборудование под брендом StarLine.

Оказалось, что за последний кризисный год компания не только не потеряла в объеме продаж, но даже, наоборот, увеличила свою долю рынка. На сегодняшний день оборудование StarLine занимает более 48% рынка (данные предоставлены на основании опроса 147 компаний, работающих на данном рынке), объем продаж на конец 2014 года составил 1 350 000 систем.

За счет чего компании удается достигать таких высоких результатов в это непростое время? За ответами мы отправились в Санкт-Петербургский офис Научно-производственного объединения СтарЛайн.

Все здание НПО СтарЛайн оснащено системой контроля и управления доступом. Каждый сотрудник наделен полномочиями для прохождения только в те помещения, в которые ему предписано посещение согласно должностной инструкции. Т.о. сторонние люди не могут просто попасть в Отдел исследований и разработок, к инженерам или в группу дизайна.

Внутри здания открывается вторая примечательная особенность – большое количество фотографий сотрудников во всех коридорах. Это ничуть не походит на стенгазету или стенд типа «Ими гордится коллектив» – это намного интереснее. Заходишь в коридор – и на тебя со всех сторон начинают смотреть живые радостные лица. Потрясающее ощущение! Есть фотографии с корпоративных праздников и благотворительных фестивалей, есть с конкурса «Мастер Золотые Руки», который НПО СтарЛайн проводит среди установщиков автомобильных охранных систем. А есть и целые галерии с дилерских конференций. Все фотографии объединяет одно - оптимизм и позитив!

Все коридоры офиса «НПО СтарЛайн» увешены фотографиями сотрудников и клиентов компании сделанными на рабочих местах или во время корпоративных мероприятий.

Следующая достопримечательность – японская комната, в которой творческая часть команды устраивает мозговые штурмы. Это даже не комната, а пентхаус на самом верхнем этаже здания, со стеклянными стенами и потолком. Побывав в ней, легко представить, как инженеры компании спорят о том, какой микропроцессор лучше использовать, а маркетинговый отдел обсуждает рекламные слоганы и макеты.

На крыше офиса располагается пентхаус в японском стиле. Предназначен он для проведения мозговых штурмов.

Отдел исследований и разработок

Идем дальше - в святая святых любой инновационной производственной компании – Отдел исследований и разработок.

Просторное помещение, которое всего год назад разработчики делили со службой технической поддержки, сейчас полностью занято «ребятами с паяльниками вместо рук и формулами вместо отвлеченных мыслей в голове». Но это лишь метафора, а в реальности весь отдел состоит из молодых активных инженеров, увлеченных своим делом.

Примечательно, что средний возраст инженеров-разработчиков от 27 до 35 лет. Людей данной возрастной категории отличает острый ум и энтузиазм, с которым они берутся за разработку инновационных решений в сфере автобезопасности.

В отделе инженеры занимаются разработкой перспективных решений в сфере автомобильной безопасности. Самое сложное это работа над перспективными платформами, поскольку специалистам нужно угадать и предопределить развитие ранка охранных систем на несколько лет вперед. Там же идет создания программного комплекса, отладка и доводка образцов. Конструирование и создание единичных опытных образцов, и последующее их тестирование. Отрабатываются как охранные системы целиком, так и отдельные модули: GPS / ГЛОНАСС , маяки, CAN модули, GSM блоки. Инженеры подбирают компоненты, отлаживают программы, настраивают и переделывают новинки.

Этажом выше располагается площадка опытного производства и тестирования оборудования. Именно здесь проводятся различные тестирования в процессе разработки надежного оборудования StarLine. Это и климатические испытания для тестирования работы оборудования в самых экстремальных диапазонах температур, и испытания на устойчивость к кондуктивным помехам в цепях автомобиля, и ресурсные испытания органов управления (брелки), и проверка на устойчивость к ESD-разрядам и т.д.

Есть и промышленный 3D-принтер для изготовления прототипов корпусов, а также станок для промышленного монтажа, способный выпускать как опытные, так и мелкосерийные партии продукции. В цеху установлена линия производительностью 5500 комп/час.

Опытное производство «НПО СтарЛайн» находится в отделе разработок. Оно способно выпустить мелкосерийную партию продукции и протестировать ее по многочисленным параметрам.

Производственная линия "Победит 1"

Из Отдела исследований и разработок спускаемся на первый этаж, там расположена производственная лаборатория "Победит 1" - самая интересная часть.

Для прохождения необходимо надеть антистатические халаты и бахилы. Попадаем в чистую комнату с вентилируемым полом и текстильными воздуходувами. Сотрудников минимум, пространство заполняет стук «набивочных» автоматов, устанавливающих электронные компоненты на платы.

Для того чтобы попасть на производственную линию "Победит 1" необходимо пройти через вертушку автоматически проверяющую уровень статического электричества на одежде входящего.

Удивительно! Еще совсем недавно я слышал, как там грохотали отбойные молотки, а сейчас это современное производство со скоростью установки компонентов 210 000 в час. Это равно 10 000 полноценным изделиям за 8 часов.

Восхищает и само помещение, ведь зданию уже более 100 лет. Компания ценит историю нашей Родины и одной из задач ставила приведение здания бывшей швейной фабрики в первоначальный исторический вид. По сохранившимся фотографиям восстановлены колонны-опоры, оконные проемы, мраморные подоконники.

Только в наше время все коммуникации спрятаны под фальш-пол, специально для этой производственной площадки построена особая система очистки, обеспечивающая температуру и влажность воздуха в рекомендуемых параметрах. Чистота воздуха соответствует европейскому стандарту ISO-8. Приточный воздух и вытяжные системы из локальных вытяжек и конвекционной печи оснащены тремя фильтрами, тем самым воздух, выбрасываемый в атмосферу, проходит тройную очистку. Сразу видно, что компания заботится о своих работниках и об окружающей среде.

Производственная линия "Победит 1" установлена в подвальной части здания в которой современное оборудование 21 века соседствует с чугунными опорными колоннами 19 века.

Как же устроен производственный процесс?

Думаю стоит начать с того, что особое внимание здесь уделяется качеству. Точнее, качество контролируется на каждом производственном этапе. Перед тем как плате попасть на конвейер она проверяется, после, нанесения пасты, проверяется, после набивки деталей проверяется, после пайки, отмывка, разрезки также все проверяется!

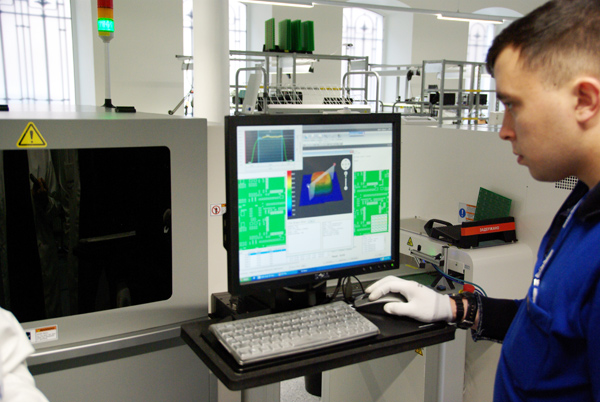

После того как заготовка платы попала на конвейер, с нее автоматически удаляются мельчайшие загрязнения при помощи адгезивной системы очистки для последующего идеального нанесения паяльной пасты. От того, насколько равномерно она нанесена, зависит качество пайки изделий. Отслеживать это с приемлемой скоростью человек не сможет – такая задача под силу только автомату. Сразу на выходе идет первый этап автоматического контроля: трехмерный сканер сканирует поверхность платы для определения высоты нанесенного припоя. По толщине слоя и проверяется правильность нанесения. Если автомат видит, что припоя где-то не хватает, плата автоматически уходит в брак.

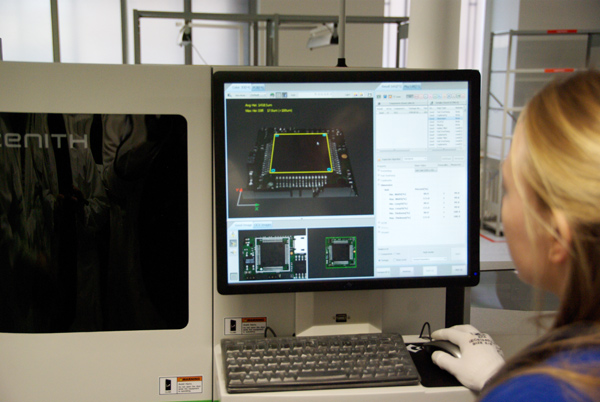

Качество работы линии на контролируется после каждого производственного этапа. На верхней фотографии трехмерный принтер исследовал нанесение паяльной пасты на печатную плату. На нижней, другой уже трех мерный принтер оценивает правильно установки деталей в плате.

Далее идет линия монтажа деталей, которая позволяет устанавливать детали поверхностного монтажа, а также более крупные элементы. После установки и прохождения печи следует проверка еще одним трехмерным сканером. Автомат еще раз изучает топологию всего пространства, выявляя отклонения от заданного. В случае возникновения брака плата задерживается. В цехе есть и промышленная рентгеновская установка, позволяющая заглянуть внутрь кристалла процессора или рассмотреть слои печатной платы.

Каждая выпущенная единица продукции снабжается уникальным кодом, по которому можно «размотать» назад всю производственную цепочку, выяснить особенности процесса и, если нужно, их подкорректировать.

В

этом помогает специальная программа PanaCIM. Кстати, НПО СтарЛайн

является первым предприятием в России, внедрившим современную систему

автоматизированного учета и контроля производства с использованием данного

программного обеспечения.

Система контролирует выполнение операций в процессе сборки электронных узлов и

обеспечивает высокое качество выпускаемой продукции. А также осуществляет

управление материалами и реализует их адресное хранение.

Переналадка линии на новое изделие выполняется за 20-50 минут. Это могут быть изделия абсолютно любой сложности и объёмов: от газовых счетчиков до сложных изделий специального применения. Автоматы «Победит 1» устанавливают электронные компоненты от 0,4мм х 0,2мм до 120мм х 120мм с точностью в 20 микрон!

В этом же помещении есть небольшая сборочная линия, в который собираются готовые изделия. На фотографии поисковые маяки СтарЛайн.

Тут же находится небольшой сборочный конвейер, на котором наладчики уже комплектуют, программируют, упаковывают – в общем, делают все необходимое, чтобы произведенная продукция приняла законченный вид изделия или компонента.

Мой взгляд упал и на оснащение рабочих мест на "Победит 1". Каждое рабочее место оборудовано антистатической мебелью (столы и стулья), индивидуальной вытяжкой в пол, позволяющей избежать обилия проводов и труб, затрудняющих рабочий процесс. Вся проектная и техническая документация отображается на индивидуальном мониторе сотрудника. Места для технологов оборудованы современными цифровыми микроскопами.

Здорово, что в России есть предприятие такого уровня, Это способствует не только обеспечению высокого уровня безопасности имущества граждан, но и созданию рабочих мест для инженеров, программистов, разработчиков, а значит и развитию отрасли электроники в целом.

Сборочно-наладочная линия с логистическим центром

После осмотра производственной лаборатории по изготовлению электронных компонентов направляемся в Ленинградскую область – на другое производство, где совмещаются сборочно-наладочная линия с логистическим центром, отгружающим продукцию во все уголки мира.

На фотографии часть сборочно-наладочного комплекса с логистическим центром «НПО СтарЛайн» расположенного в Ленинградской области.

В перспективах НПО СтарЛайн ― строительство нового производства полного цикла в Ленинградской области, которое будет включать две автоматизированные линии, производство кабельной продукции и производство пластиковых корпусов.

На фотографии часть сборочно-наладочного комплекса с логистическим центром «НПО СтарЛайн» расположенного в Ленинградской области.

Территория внушительная: есть место и фурам развернуться, и пару-другую новых зданий при необходимости построить. Все очень аккуратно, царит идеальный порядок.

На линии сборки автомобильные охранные комплексы StarLine приобретают законченный товарный вид – тот, к которому привыкли мастера-установщики. В цехе работают несколько линий, на которых идет сборка компонентов, программирование, проверка и упаковка продукции.

Основная сборочно-наладочная линия«НПО СтарЛайн» или по «местному» цех 4.

Этапы упаковки и комплектации запечатлены на фотографиях.

Следует рассказать о двух моментах, которые произвели большое впечатление.

Первый – это входной контроль качества электрических жгутов и разъемов. На особом участке работник тарированным усилием пробует на вырывание все проводки от всех разъемов. Несмотря, на простоту операции, выглядит она несколько сюрреалистично.

На каждом этапе сборке коробка с охранной системой взвешивается на электронных весах. Недовес означает, что в нее что то не доложили.

Девушка тестирует качество обжима проводов в разъемах. Для этого на каждый провод прикладывается эталонное усилие. Подобную проверку проходит 100% поступающей на конвейер продукции.

Второй момент – система контроля комплектации. Каждый пост конвейера добавляет в коробку свои детали и компоненты, разные для каждой системы. Как уследить, чтобы в коробке оказались все необходимые части? Вопрос в НПО СтарЛайн решен очень изящно: после каждой операции упаковка взвешивается на электронных весах, и при отклонении по массе даже на несколько граммов она откладывается для повторной комплектации. Подобная проверка происходит и на уровне более крупных единиц: групповая тара и даже паллеты с товаром.

Да, вот еще маленькая деталь. Все устройства, перед тем как попасть на упаковочный конвейер проходят этап программирования и функционального контроля. Все 100% номенклатуры изделий. Для этого на производстве выделен целый цех.

Цех контроля качества.

К чему мы это рассказывали? А к тому, что результатом этой титанической много этапной работы со 100-процентной проверкой всей техники является очень низкий показатель брака – всего 0,03 %! Это ниже чем у грандов мировой электроники производящей, например, смартфоны! Такой подход позволил компании добиться высокого уровня качества продукции и повысить ее конкурентоспособность, укрепить доверие потребителей и в итоге занять существенную долю рынка.

После всех процедур по комплектации и упаковке готовая продукция формируется в мастер-короба и передается в логистический центр для последующей отправки.

Не смотря на сложившуюся ситуация в мире, директор склада с легкими нотками беспокойства в голосе говорил, что с утра от них только что ушла полностью загруженная фура, а завтра утром им необходимо отправить еще две. Загруженность растет постоянно.

Складская часть комплекса «НПО СтарЛайн».

Лично пообщавшись с персоналом компании можно сказать, что чувствуется как сотрудники с высокой степенью ответственности относятся ко всему, что создается на предприятии. Они рассказывают о каждом этапе производственного цикла с большой любовью и увлеченностью. Главный принцип работы компании - любовь и качество на каждом этапе производства охранного оборудования: от зарождения идеи до установки оборудования на автомобиль.

Справка о компании:

НПО

СтарЛайн - разработчик и производитель автомобильного охранно-телематического оборудования

StarLine. За 26 лет работы на рынке безопасности компания создала мощную

дистрибьюторскую сеть, включающую в себя более 250 городов России, стран

Содружества и мира.

Все охранно-телематическое оборудование StarLine разрабатывается и производится

на территории России.

Оборудование StarLine

авторизовано мировыми автопроизводителями и рекомендовано в качестве надежной

защиты автомобиля ведущими федеральными страховыми компаниями.