Российская зимняя шипованная резина Continental IceContact 2

Зимние шипованные шины распространены в странах с суровыми климатическим условиями. Это скандинавские страны и Россия. Как бы производители шин ни пытались продвигать нешипованные модели, водители своими предпочтениями и, соответственно, рублем голосуют за «шипы».

Именно поэтому вторым заводом Continental по производству шипованных шин стала площадка компании в Калуге. Открывшись в 2013 году и выпустив свою первую шину в сентябрю 2015 года, завод произвел уже 2 500 000 единиц продукции. Если ранее номенклатуру производства составляли летние шины, то осень 2015 года ознаменовалась выходом в свет российских зимних шипованных шин Continental IceContact 2.

Эти шины уникальны по многим параметрам, но самое интересное кроется в системе ошиповки шины.

1. Для этой модели была разработана специальная конструкция шипа. Как и многие передовые разработки, он имеет профилированный твердосплавный стержень и обойму меньшего диаметра, чем у шипов предыдущего поколения.

2. Снижение объема обоймы позволило уменьшить вес одного шипа на 25%, что в свою очередь позволило увеличить количество шипов в шине со 130 (в резине Continental IceContact первого поколения) до 190 в Continental IceContact 2. Увеличение количества шипов в пятне контакта позволяет значительно увеличить силу сцепления шин с дорогой на льду.

3. Маленький шип проще вырвать из резиновой основы шины, и, чтобы этого не произошло, Continental использует уникальную технологию вклейки шипа в резину, из-за чего усилие, требующееся га то, чтобы вырвать шип, возрастает в четыре раза.

Все это позволяет специалистам компании заявлять о том, что шины Continental IceContact 2 при движении в городских условиях не теряют шипов вообще!

Подробнее о шине читайте в статье: Зимняя шипованная резина Continental IceContact 2 – технологии и тесты.

Предлагаем нашим читателям совершить фотоэкскурсию в Калугу и вместе с нами посмотреть, как делаются шипованные шины Continental IceContact 2. Также мы расскажем о заводе.

Как театр начинается с вешалки, так и любой завод начинается с проходной. Через эти ворота на территорию завода ежедневно проходит 950 сотрудников. Всего в России в концерне Continental трудится 1200 человек.

Холл административной части завода.

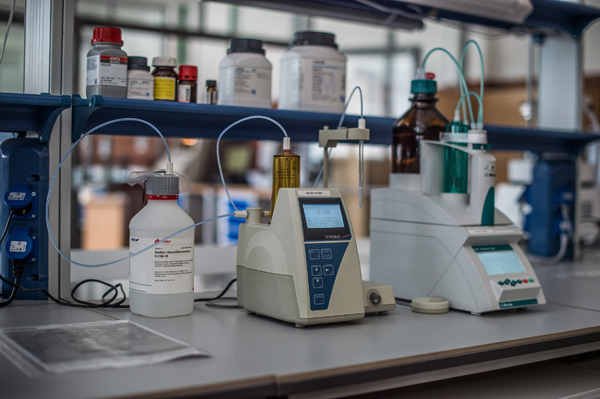

Завод в Калуге обеспечивает полный цикл производства и начинается он с лаборатории, которая располагается в начале конвейерной линии. Все компоненты будущей шины Continental IceContact 2 попадают сначала в нее для проверки на соответствие физико-химических параметров.

Требования, предъявляемые к зимним шинам, зависят от региона эксплуатации. В зависимости от климатических условий зимние шины должны обеспечивать уверенное движение по сухим и мокрым, заснеженным и обледенелым дорогам. Температура при этом может варьироваться от 0 градусов до значений намного ниже –30 градусов. Поскольку создать только одну шину, которая соответствовала бы всем требованиям, невозможно, такие производители шин премиум-класса, как концерн Continental, разрабатывают линейку специализированных продуктов для удовлетворения потребностей водителей из различных регионов. В основе специализации лежит особая формула резиновой смеси протектора. Более того, данный элемент конструкции шины является наиболее важным переменным фактором, на долю которого приходится примерно 50 % изменения качеств шины. Чтобы составить формулу резиновой смеси и получить качества, соответствующие желаемым характеристикам для конкретного применения, разработчики концерна Continental применяют набор химических компонентов, который включает в себя 15 наименований, созданных с использованием примерно 1500 различных материалов. Наиболее важными элементами являются полимеры (резина), наполнители, смягчители и ускорители.

Конечная цель процесса составления формул резиновой смеси для различных шин – достижение максимально возможного сцепления при конкретных погодных условиях. Определенным образом сочетая различные компоненты резиновой смеси, разработчики добиваются эластичности шины, которая соответствует температурам, преобладающим в регионе эксплуатации. В конце концов, не бывает универсальной резиновой смеси зимней шины для всех температурных условий. Так, слишком мягкая шина служит очень недолго. С другой стороны, шины, эксплуатируемые в северных регионах, не должны отвердевать слишком быстро, так как в противном случае они не смогут обеспечить надлежащее сцепление.

Химики, специализирующиеся на шинном производстве, используют технический углерод и диоксид кремния (так называемые наполнители), чтобы изменить характеристики сцепления шины с мокрым дорожным полотном и износостойкие качества. Но если технический углерод используется для увеличения срока службы шины с начала прошлого века, то диоксид кремния начали применять примерно 20 лет назад. Преимущество диоксида кремния заключается в том, что он способствует сокращению тормозного пути на мокром покрытии при одновременном снижении сопротивления качению. Используя эти два наполнителя в различном процентном соотношении, можно закладывать в шину такие характеристики, как ходимость и торможение на мокром покрытии, с высокой степенью точности.

Смолы и масла (а концерн Continental использует, помимо прочих, и рапсовое масло) необходимы в качестве смягчителей, поддерживающих требуемую мягкость резиновой смеси. При большем содержании масла резина становится менее жесткой, а при большем содержании полимеров она сохраняет гибкость даже при низких температурах. В процессе производства масла выполняют функцию смазочных материалов, предотвращающих разрушение полимерных цепочек. Как и в случае с остальными ингредиентами из набора химических компонентов, изменение содержания смягчителя в формуле ведет к изменению качеств конечного продукта.

Такие ускорители процесса вулканизации, как оксид цинка и сера, предназначены для скрепления и объединения различных полимеров в резиновой смеси. Эти два компонента играют важную роль в процессе вулканизации, при котором происходит преобразование мягкого и растяжимого сырья с знакомую гибкую и эластичную резину шины.

Одобренное лабораторией сырье поступает на склад, непосредственно примыкающий к печи, в которой происходит смешение и изготовление сырой резиновой смеси.

Об ассортименте производимой продукции

Концерн Continental предлагает своим клиентам новую шипованную шину Continental IceContact 2в широком диапазоне: 70 размеров шин от 14 до 20 дюймов. Еще 40 размеров поступят в продажу в 2016 году. Continental IceContact 2 обеспечивает непревзойденный уровень безопасности, особенно на обледенелой и заснеженной дороге. Калужский завод производит сегодня около 20 наименований новой шипованной шины и в дальнейшем планирует планомерное расширение данной линейки. Шины Continental IceContact 2, произведенные в России, поставляются не только на российский рынок, но и в скандинавские страны.

Вот так компоненты попадают на печь. Далее идут производственные линии, фотографировать которые строго запрещается по соображениям коммерческой тайны, поэтому придется описывать словами. Сама печь является колоссальным сооружением высотой 25 метров и занимает отдельный цех. Технология перемешивания компонентов двухступенчатая. На первой ступени технический углерод смешивается с каучуком и добавками при температуре 120 градусов. Потом вся смесь остужается и уже при температуре 80 градусов смешивается с серой. Использовать в этот момент более высокую температуру нельзя, так как может произойти реакция вулканизации резины.

Каучуки, используемые в рецептуре резиновой смеси шин Continental. Темный – это натуральный каучук, светлый и белый – искусственные (производятся в России). На заднем плане виден выходной конвейер печи смешения резиновой смеси. В Continental IceContact 2 используется еще один искусственный каучук, который при комнатной температуре остается в жидком состоянии, что обеспечивает мягкость резины при низкой температуре. По данным производителя, эластичность Continental IceContact 2 сохраняется и при температуре –45 ºС.

Об ассортименте производимой продукции

Немецкому концерну Continental удалось достичь лидирующих позиций на российском рынке во многом благодаря широкой линейке брендов, покрывающей все рыночные сегменты: Continental – премиальный, Gislaved – среднеценовой, Matador – бюджетный.

Ярон Видмайер, генеральный директор ООО «Континентал Тайрс РУС», отмечает: «Мы верим в развитие российского рынка. Надежная и широкая дилерская сеть, высокое качество продукции, а также преимущества локального производства позволят нам улучшить свои позиции на российском рынке в среднесрочной перспективе».

На выходе из печи получают вот такую ленту сырой резины массой 250 кг. В процессе выхода продукта через каждые 200 кг отбирается проба, которая идет в лабораторию для подтверждения физико-химических параметров.

О заводе

Из-за сложных экономических и рыночных условий московский офис Continental прогнозирует падение российского рынка шин вплоть до следующего года. Стоит заметить, что согласно ожиданиям компании к 2020 году шинный рынок вернется на докризисный уровень 2013 года. Несмотря на непростую экономическую ситуацию, шинное подразделение Continental удерживает в России стабильную долю рынка. Достигать столь значительных результатов концерну помогает в том числе обширная дилерская сеть, насчитывающая порядка 50 компаний и около 400 торгово-сервисных центров.

Готовая лента сырой резины проходит в цех экструзии, где из нее под давлением формируются элементы будущей шины: боковины, протектор и гермослой.

О заводе

Локальное шинное производство концерна, запущенное в Калужской области в 2013 году, подчеркивает значимость российского рынка для Continental. На протяжении двух лет шинный завод Continental в Калуге демонстрирует планомерный рост объемов производства. С конвейера предприятия уже сошли 2 500 000 шин. Расширяется и спектр продукции, который калужское производство предлагает своим клиентам: в настоящий момент завод производит уже более 150 артикулов шин трех популярных в России брендов – Continental, Gislaved и Matador. Новым шагом в развитии завода в 2015 году стало начало поставок на экспорт и работа с заводами-автосборщиками. Первые партии экспортных шин отправились в Республику Беларусь и Украину в апреле 2015 года. За ними последовали поставки шин в Германию, Францию. В скандинавские страны начали экспортироваться шины Continental IceContact2.

На следующем этапе из полученной ленты на конвейере собираются заготовки для шины Continental IceContact 2. Сначала склеиваются между собой боковины и гермослой. Качество и положение склейки контролируется в отношении 100 % продукции. На следующем этапе к заготовке приклеивается будущий протектор.

Полученная заготовка уже соответствует типоразмеру будущей зимней шипованной шины Continental IceContact 2, но на ней еще нет протектора.

О заводе

Калужский завод стал вторым предприятием концерна Continental (первый – в Корбахе, Германия), которое выпускает зимние шипованные шины. В Калуге применяются уникальные технологии шипования и вулканизации шипа, полностью интегрированные в производственный процесс. Это позволило калужскому заводу Continental в марте 2015 года запустить в серийное производство новейшую разработку концерна – зимнюю шипованную шину IceContact2, таким образом локализовав производство покрышек, которые стали популярны на российском рынке всего за несколько месяцев.

Чтобы на заготовке появился протектор Continental IceContact 2, она должна пройти процедуру вулканизации в пресс-форме. Там под давлением в 16 атмосфер и при температуре 165 градусов сырая резина вдавливается в форму и вулканизируется в течение 10 минут.

Так выглядит элемент пресс-формы. Он изготавливается из алюминия на одном из дочерних предприятий Continental.

Этот сектор находится в механизме, который обхватывает заготовку и раскрывается при извлечении готовой покрышки. Перед нами элемент сомкнутой пресс-формы.

После процесса вулканизации шина попадает на конвейер, который направляет ее в цех контроля качества. Вся резина, не прошедшая контроль качества, разрезается и уходит на утилизацию.

В цехе контроля качества каждая шина осматривается специалистом заводского ОТК и лишь после этого переходит на следующий этап – ошиповку.

У шипа Continental IceContact 2 есть несколько отличий от стандартных шипов. Он меньше, шипов применяемых в других шинах компании. За счет уменьшения размера удалось снизить его массу на 25%, что позволило увеличить плотность ошиповки со 130 до 190 шипов.

Второе его отличие в том, что при установке он покрыт слоем клея. При комнатной температуре этот клей твердый, а при температуре вулканизации он вступает в реакцию с резиной и обеспечивает ее сваривание с металлом. В результате усилие, необходимое на то, чтобы вырвать этот шип из протектора, возрастает в несколько раз. Изготавливаются эти шипы на дочернем предприятии Continental, и эту технологию использует только концерн и только при изготовлении шины Continental IceContact 2.

Далее шины попадают на конвейер ошиповки. Система технического зрения определяет место для установки шипа и со строго определенным усилием вдавливает его в протектор. После этапа установки шина Continental IceContact 2 попадает на пост автоклавирования, где при температуре 165 градусов и давлении 2 атмосферы идет вулканизация шины для закрепления шипа. Этот этап вулканизации длится всего 2 минуты.

После того как шип вклеен, шина еще раз направляется на пост контроля качества, где идет проверка качества ошиповки.

И только после того как ОТК подтвердило, что готовая зимняя шина Continental IceContact 2 соответствует всем стандартам концерна, она отправляется на склад готовой продукции.

Завод Continental в Калуге рассчитан на выпуск 4 млн. шин в год. При этом планируется, что 60 % из того объема будут составлять шипованные шины.