Заводу Hyundai в России исполняется 10 лет. Приглашаем на производство.

Hyundai является одним из лидеров российского автомобильного рынка, занимая 10% от всех продаж автомобилей в нашей стране. Большинство из них произведено на заводе компании, расположенном в Санкт-Петербурге. На нем собираются самые массовые автомобили этого бренда – Solaris и Creta. Несмотря на эпидемию коронавируса, отразившуюся на его деятельности, завод после возобновления производства работает в 3 смены, чтобы обеспечить спрос на автомобили, который резко подскочил в конце лета. Более того, по данным статистики за август 2020 года, компания смогла поставить абсолютный рекорд по продажам за все время работы марки на отечественном рынке и реализовала 17570 машин. Причин этого успеха три: отложенный спрос, государственная поддержка отрасли и наличие запаса готовых машин у дилеров. И если первые два фактора так или иначе являются общими для всех марок на нашем рынке, то последний – результат грамотного планирования работы российского представительства в условиях нестабильного спроса и общего снижения платежеспособности.

Высокие показатели продаж – результат долговременной стратегии корейского производителя, успех которой подтверждается 10-летней историей завода. Автомобильный завод Hyundai Motor в Санкт-Петербурге – это целый кластер предприятий, которые практически на одной локации производят еще и компоненты, необходимые для производства машины.

Приведем несколько интересных цифр. От момента начала сборки до выхода готового автомобиля с конвейера проходит 15 часов. В сутки выпускается 9900 машин (это примерно 45 автомобилей в час). Максимальное количество выпущенных машин в годовом исчислении составляет 245 000 штук. Это огромное число! Для его осознания не хватает еще одной небольшой детали, а точнее 2 000 деталей, – именно столько требуется «винтиков», чтобы собрать современный автомобиль.

Предлагаем небольшую фотоэкскурсию по заводу. Мы заглянем в цех, где штампуются кузовные детали, в цех покраски (именно там автомобиль проводит наибольшее время) и посмотрим на выкатку готовой машины с конвейерной ленты.

Небольшое видео работе конвейера завода Hyundai Motor в Санкт-Петербурге.

Фоторепортаж

Производство автомобиля начинается с металла – с получения проката и подготовки его к процессу изготовления кузова. На завод Hyundai Motor металл приходит в рулонах, первая стадия его подготовки – очистка, выправка и нарезка под шаблоны для штамповки. Линия подготовки расположена с левой стороны кадра, а справа – закрытые от пыли полки промежуточного склада.

Нарезанные шаблоны подаются на линию из четырех прессов, следующих один за другим. Буквально за несколько секунд плоский лист превращается в кузовную деталь. Выштамповка идет последовательно – от придания общей формы до подготовки краев изделия. Работу пресса можно увидеть в видеоролике.

Затем детали попадают на роботизированную линию сварки. На фотографии запечатлен небольшой участок, где сваривают двери.

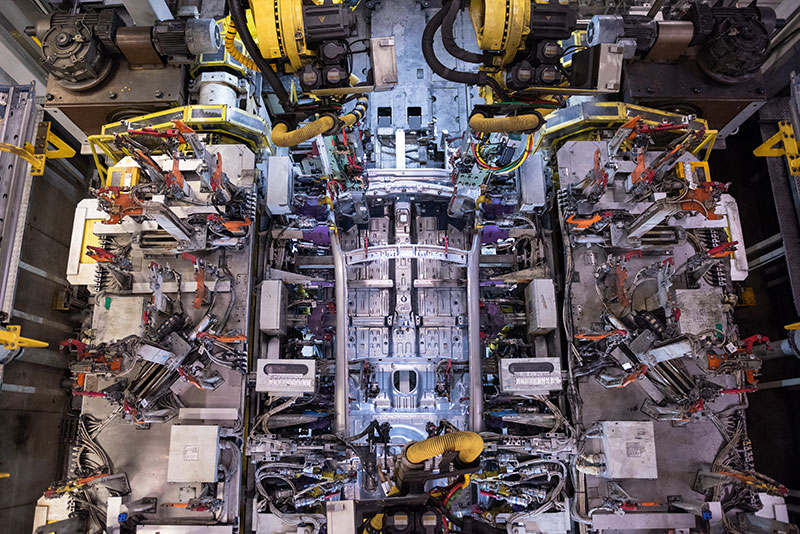

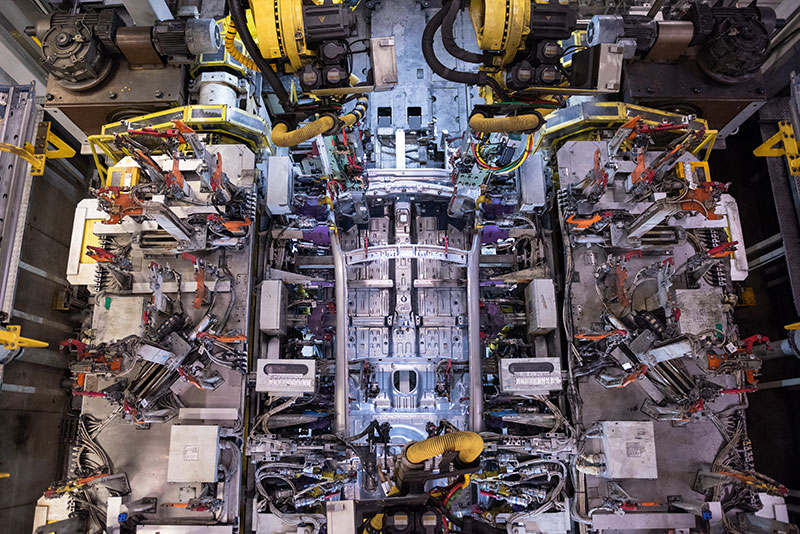

Самый большой конвейер и самое большое количество роботов – на линии сварки кузова.

Видно, как манипулятор робота перемещает готовую боковую часть кузова с линии сварки боковин.

Блок управления линией сварки. Хорошо видно, что сейчас идет работа над кузовом Hyundai Creta.

Днище автомобиля перед тем, как попасть на главный кондуктор, с которого оно выйдет уже в составе готового кузова.

Перед главным конвейером на раму наносится VIN-номер будущего автомобиля. С этого момента начинается отсчет времени нахождения кузова на конвейере.

На заднем плане виден главный кондуктор линии сварки.

Перед тем как пойти на покраску, готовый кузов проходит зону ОТК, где оцениваются его линейные параметры.

Кузов будущей Hyundai Creta в зоне дополнительного контроля качества.

Готовый кузов перемещается в цех покраски, где он проведет следующие 8 часов. Кузов подвергается катафорезной обработке и грунтованию. После просушки он поступает на первую линию подготовки к окраске.

Окраска также роботизирована, что обеспечивает максимально возможные на сегодняшний день равномерность и стабильность нанесения краски. На кузов наносится слой базовой краски, а затем слой лака.

Между основной линией сборки и цехом прокраски расположен промежуточный склад окрашенных кузовов, задача которого – не столько хранение, сколько буферизация и обеспечение необходимой сборочной последовательности.

Самый большой корпус завода занят основным сборочным конвейером, где кузова обрастают деталями.

На одну операцию отводится ровно 79 секунд.

За это время сборщик должен выполнить весь требуемый на данном этапе комплекс работ и предать автомобиль следующему посту.

Чтобы облегчить работу, все тяжелые операции производятся при помощи манипуляторов.

Автомобиль собирается за 15 часов, 8 из которых приходятся на процесс окрашивания кузова.

Вокруг сборочного цех располагаются смежные производства поставщиков, которые обеспечивают линию крупноузловыми деталями.

Перед выходом из цеха автомобиль заправляется всеми техническими жидкостями, в том числе 7 литрами топлива.

Каждая вышедшая с конвейера машина попадает на тестовую линию комплексной проверки, а также проходит через световой туннель проверки ЛКП.

Свое десятилетие завод Hyundai Motor отмечает не только внутри трудового коллектива. В планах – выпуск ограниченной партии специальных – юбилейных – версий Hyundai Solaris, которые будут доступны с ноября 2020 года.

А для владельцев Hyundai Solaris предлагаются специальные конкурсы и подарки. Подробнее читайте на наших страницах.

Первый автомобиль, сошедший с конвейера завода, стал музейным экспонатом. Для него выделено отдельный зал и на его капоте красуется подпись президента Российской федерации В.В. Путина.